En muchas fábricas, la diferencia entre trabajar de forma eficiente o tener que improvisar constantemente no está en la maquinaria ni en las personas, sino en disponer de la información adecuada en cada momento. Cuando los responsables de producción detectan los problemas horas después de que ocurran, las decisiones llegan tarde y siempre resultan mucho más costosas.

A pesar de ello, todavía es demasiado habitual encontrar fábricas que basan su gestión en informes de final de turno, hojas de cálculo o sobre todo papel. Estos métodos ofrecen una visión parcial, normalmente errónea y desactualizada de la realidad, lo que obliga a reaccionar cuando el daño ya está hecho. Por lo tanto, la visibilidad de la producción en tiempo real supone un cambio radical en la forma de gestionar la planta.

El potencial que se pierde sin que nadie lo vea

Cada día se pierde capacidad productiva. Paradas breves, pero repetitivas, velocidades de trabajo por debajo de lo esperado, rechazos de calidad que aparecen de forma intermitente… Todos estos factores reducen la producción real sin generar una alarma y además ni siquiera somos conscientes de ello.

Cuando no hay datos objetivos, continuos y fiables, estas pérdidas pasan desapercibidas o se aceptan como parte normal del proceso. Además, si la información se registra a final de turno, suele estar basada en memoria y estimaciones: se completan partes “a ojo” y, a veces, directamente se rellenan con valores inventados para cerrar el turno rápido. Con el tiempo, la organización se adapta a esa inexactitud y deja de cuestionarla. El resultado es una planta que produce menos de lo que podría, pero se asume como algo normal.

Indicadores como el OEE permiten cuantificar este desfase entre el rendimiento esperado y el real, pero solo aportan valor cuando se calculan con datos fiables y actualizados. Sin visibilidad constante, los indicadores se convierten en simples cifras históricas que no ayudan a corregir nada.

¿Qué aporta realmente la visibilidad en tiempo real?

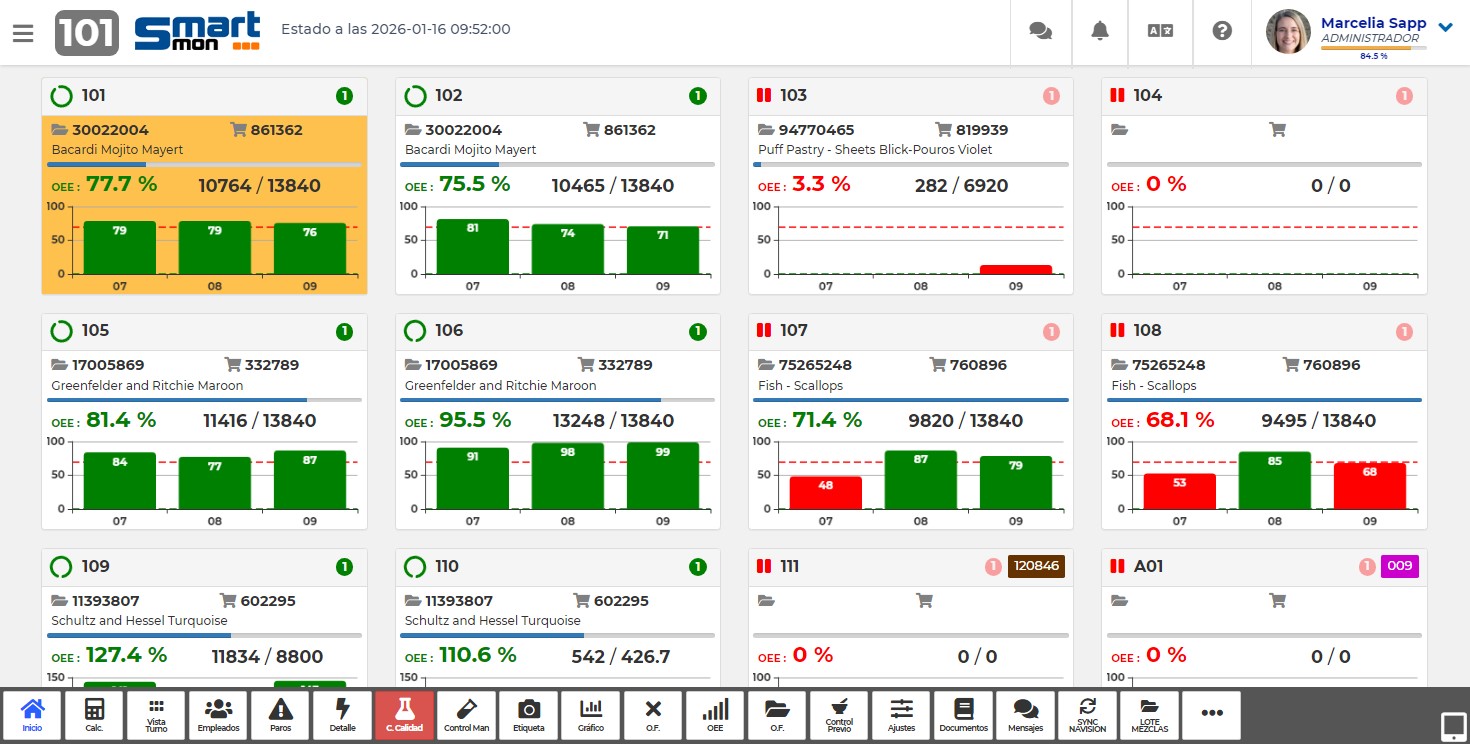

Tener visibilidad en tiempo real significa conocer el estado de la producción en cada momento, sin retrasos. Implica saber qué equipos están funcionando, cuáles están detenidos, qué rendimiento están ofreciendo y si la calidad se mantiene dentro de los parámetros definidos.

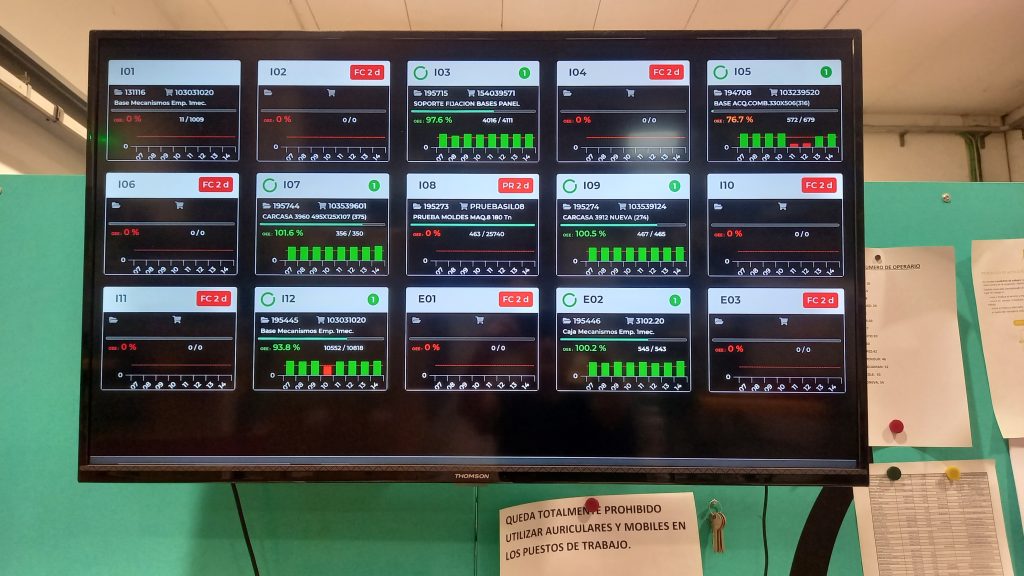

Esta información se presenta de forma clara a través de tablets, pantallas, paneles o cuadros de mando accesibles para los distintos niveles de la organización. Operarios, supervisores y responsables de producción comparten una misma visión de la situación actual, lo que elimina interpretaciones y discusiones basadas en suposiciones..

La diferencia fundamental frente a los sistemas tradicionales no está solo en la cantidad de datos, sino en la inmediatez. Cuando la información llega en tiempo real, es posible intervenir mientras el problema aún se puede corregir, además de poder analizar todo lo que ha ocurrido a lo largo del tiempo y como ha ido evolucionando.

Impacto directo en la operación diaria

Disponer de datos en tiempo real permite actuar antes y gestionar mejor la operación diaria

Reacción inmediata ante incidencias

Las paradas dejan de descubrirse al final del turno .. si se descubren. Si un equipo se detiene o pierde rendimiento, el problema se detecta al instante y se puede actuar de inmediato.

Decisiones basadas en hechos, no en intuiciones

Las prioridades se establecen con criterios objetivos. El mantenimiento se planifica donde realmente aporta valor y los recursos se asignan en función de datos reales.

Mayor alineación entre equipos

Cuando la información es visible y compartida, se reducen los malentendidos. Los equipos trabajan con una referencia común y la responsabilidad se reparte de forma más equilibrada.

Prevención en lugar de reacción

Los patrones de comportamiento de las máquinas permiten anticipar problemas antes de que se conviertan en averías graves, reduciendo paradas imprevistas y costes asociados.

Del papel a los datos en vivo

Los sistemas manuales obligan a registrar la información a posteriori. Esto introduce errores, o directamente datos inventados o ajustados, retrasos y una carga administrativa innecesaria. Además, cuando los datos se revisan, la situación que describen ya no existe.

La captura digital y automática de datos elimina estas limitaciones. Las paradas se registran en el momento exacto en que ocurren, la producción se contabiliza sin estimaciones y los indicadores se actualizan continuamente. Esto convierte la información en una herramienta operativa, no solo en un informe histórico.

Convertir información en mejora real

Disponer de datos en tiempo real no es suficiente por sí solo. Para que la visibilidad tenga impacto, es necesario definir cómo se actúa ante cada situación:

- Establecer criterios claros de actuación ante incidencias

- Configurar alertas que señalen problemas relevantes

- Analizar tendencias y causas raíz, no solo eventos aislados

- Medir de forma objetiva el efecto de las mejoras implantadas

- Revisar periódicamente la información para mantener el foco

Cuando estos elementos están bien definidos, la visibilidad se traduce en mejoras sostenidas y no en acciones puntuales.

Obstáculos habituales y cómo abordarlos

La implantación de sistemas de visibilidad en tiempo real suele enfrentarse a varios retos: integración con sistemas existentes, inversión inicial, resistencia al cambio o falta de criterios comunes. Anticipar estos puntos y abordarlos desde el inicio facilita una adopción mucho más fluida.

La clave está en empezar con objetivos claros, implicar a los equipos de planta y demostrar resultados de forma progresiva.

Una nueva forma de gestionar la producción

La visibilidad en tiempo real no es simplemente una mejora tecnológica. Supone un cambio profundo en la manera de entender y gestionar la producción. Permite pasar de una organización que reacciona tarde a una que sabe que está ocurriendo en cada momento.

Con SmartMon y su módulo de control de producción, la visibilidad en tiempo real transforma la gestión de la producción. Antes, un fallo en la máquina se detectaba demasiado tarde, causando retrasos y desperdicio. Ahora, el sistema alerta al instante, guía al operario y permite decisiones rápidas, manteniendo la producción controlada y eficiente.

En un entorno industrial cada vez más competitivo, trabajar “a ciegas” sin una visión clara y actualizada de lo que está pasando en plan, es perder dinero. No es que la gente no se esfuerce: es que, sin datos en tiempo real, los problemas se detectan tarde, se corrige tarde y se pierde tiempo, material y capacidad sin darse cuenta. En cambio, las empresas que apuestan por visibilidad pueden decidir antes, reaccionar en minutos en lugar de horas y sacar más rendimiento de los mismos recursos: mismas máquinas, mismo equipo… pero mejor competitividad.

La verdadera ventaja no está solo en ver más datos, sino en ver la realidad a tiempo para poder cambiarla.