Con la transición a la cuarta generación industrial (la industria 4.0), muchas empresas creen que todas las máquinas antiguas han quedado obsoletas y no pueden ser integradas en un entorno digital. Esto plantea un dilema que parece tener solo dos soluciones:

- Opción A: Mantener la forma tradicional de trabajos, usando papel y hojas de Excel.

- Opción B: Realizar una gran inversión para sustituir toda la maquinaria por equipos modernos, compatibles con sistemas digitales.

Sin embargo, existe una Opción C que muchos desconocen o no consideran viable: digitalizar las máquinas antiguas mediante soluciones como Smartmon, sin necesidad de reemplazar los equipos existentes ni modificar radicalmente los procesos actuales.

¿Por qué digitalizar máquinas antiguas?

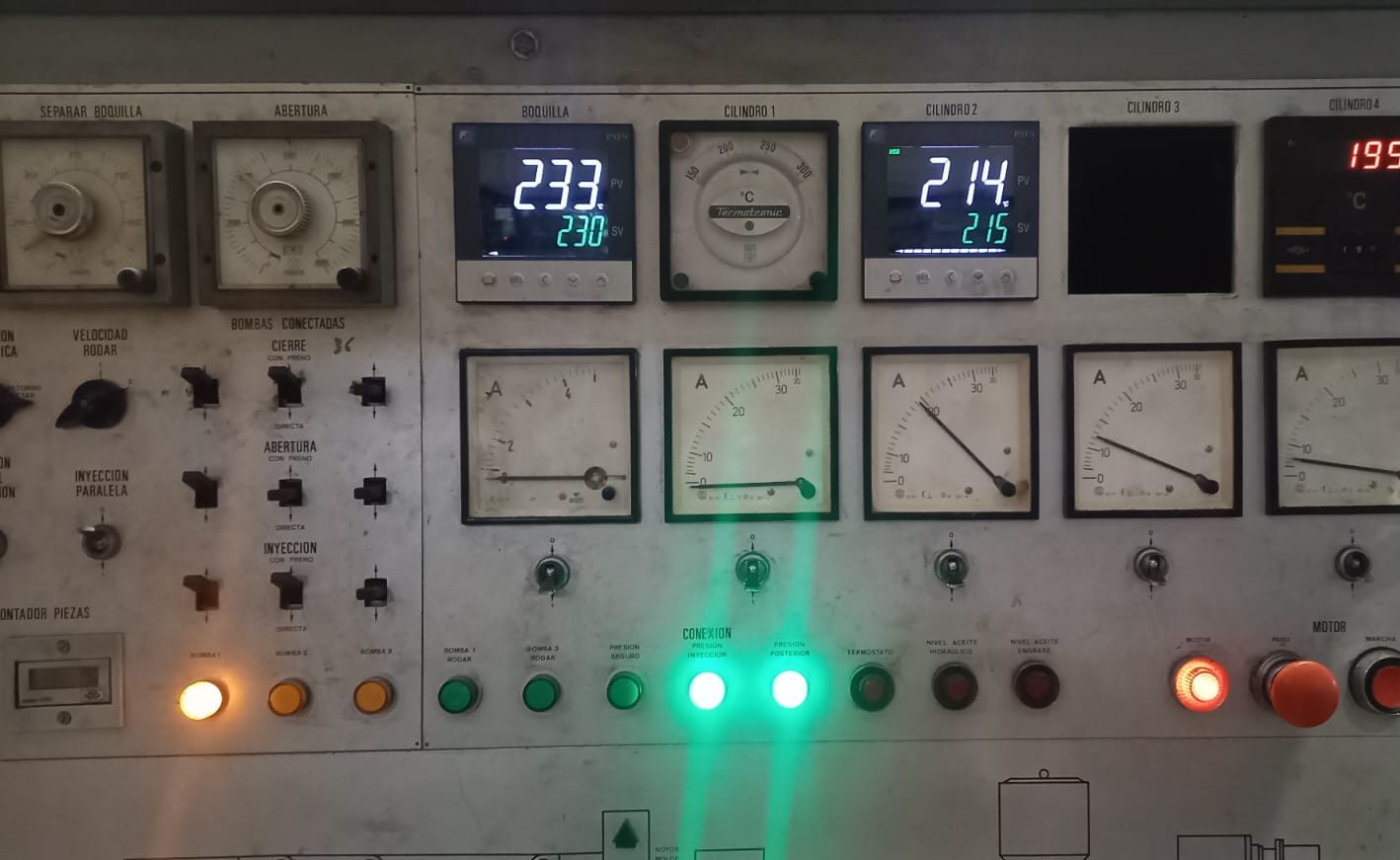

En muchas fábricas todavía se utilizan máquinas con décadas de antigüedad que funcionan correctamente, pero que no están preparadas para integrarse en un entorno digital. Ante el auge de la Industria 4.0, surge una duda frecuente: ¿Debo reemplazar toda mi maquinaria para modernizar mi producción? La respuesta es no. Digitalizar las máquinas antiguas es una forma eficaz de mejorar la trazabilidad, optimizar la producción y reducir errores sin necesidad de hacer una gran inversión. Con la digitalización, se puede obtener información en tiempo real, analizar el rendimiento de cada equipo y tomar decisiones basadas en datos sin hacer uso del papel y manteniendo toda la información digitalmente para una posterior consulta rápida y óptima.

Digitalizar máquinas antiguas con un sistema MES (como Smartmon)

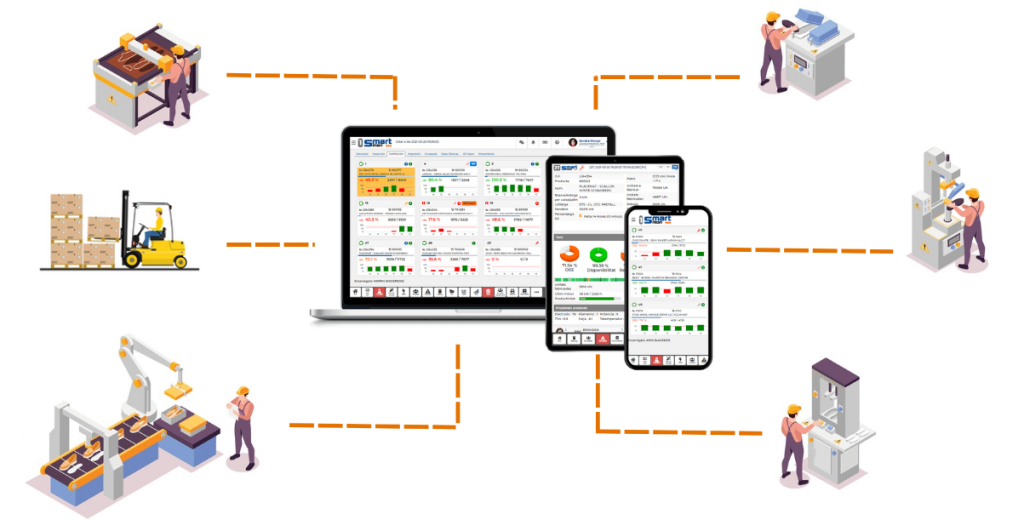

Un sistema MES (Manufacturing Execution System) permite controlar, monitorizar y analizar todos los procesos de producción de una fábrica, que actúa como puente entre las máquinas físicas y el entorno digital.

La forma más efectiva para poder digitalizar una fábrica es mediante la implantación de un sistema MES, como Smartmon. Smartmon puede conectarse casi con cualquier tipo de máquina y con ello digitalizar sus datos, sin embargo, es necesario realizar una serie de modificaciones en la máquina para que la conexión entre máquina y sistema MES pueda llevarse a cabo.

¿Qué se necesita para que funcione un MES con máquinas antiguas?

Añadir dispositivos económicos (sensores, sondas, interfaz de comunicaciones, etc.)

Muchas máquinas antiguas no disponen de salidas de datos. En estos casos, se pueden añadir sensores (contadores, detectores de presencia, sensores de temperatura, etc.) que permiten capturar señales clave del proceso.

Estos sensores se conectan a interfaces como PLC compactos, módulos de adquisición de datos o gateways industriales, que traducen las señales físicas a información digital que el MES puede interpretar. Por ello, Smartmon dispone de sus propios dispositivos hardware para esta adquisición de datos.

Lo más importante es que estas soluciones suelen ser económicas y escalables, por lo que no requieren grandes inversiones iniciales.

Añadir pantallas HMI para interactuar

Otra opción de mejora es instalar pantallas de operador HMI. Estas pantallas permiten al operario interactuar directamente con la máquina o reactor, facilitando tanto el control del proceso como la comunicación con el sistema MES.

A través de estas pantallas interactivas, el operario podrá modificar parámetros para que el funcionamiento de la línea sea mejor (velocidades, temperaturas, dimensiones u otros parámetros de fabricación). Esto permite ajustar rápidamente la máquina al producto en fabricación, reduciendo tiempos de cambio y aumentando la precisión.

Además, las HMI permiten:

- Mostrar información en tiempo real sobre el estado de la máquina.

- Informar de fallos, averías o paradas, indicando el motivo.

- Facilitar la resolución rápida de incidencias.

- Registrar eventos operativos para su integración directa con el sistema MES.

Con sismaq, es posible realizar esta implantación.

Conectividad de red

Para digitalizar la producción y controlarla en tiempo real, es fundamental establecer una conexión fiable entre las máquinas y el sistema MES. Esta conexión puede realizarse mediante una red cableada (Ethernet) o inalámbrica (WiFi o radiofrecuencia), en función de las condiciones físicas de la planta y las necesidades del cliente.

Smartmon se adapta con facilidad a cualquier entorno gracias a su variedad de dispositivos de comunicación. Ya sea mediante Ethernet industrial o mediante conexión WiFi, permite integrar las máquinas al sistema MES sin necesidad de realizar cambios invasivos en la infraestructura de la fábrica.

Esta flexibilidad facilita la implementación incluso en entornos con maquinaria heterogénea, plantas de gran extensión o instalaciones con limitaciones físicas para el cableado.

Instalar tablets o terminales industriales para los operarios

Otro paso importante en la digitalización de las máquinas antiguas (o nuevas también) es la instalación de tablets o terminales industriales cerca de los puestos de trabajo o líneas de fabricación. Estos dispositivos permiten al operario introducir información clave directamente en el sistema MES, sin necesidad de registros en papel ni procesos manuales.

Con estos terminales, el personal de planta puede:

- Fichar el inicio y fin de su turno o tarea.

- Justificar paros indicando motivo y duración.

- Imputar mermas o rechazos indicando cantidades y causas.

- Consultar órdenes de fabricación, instrucciones, o documentación técnica.

- Cambiar órdenes de fabricación desde máquina según planificación.

Este tipo de solución mejora significativamente la precisión de los datos recogidos, reduce errores administrativos y permite un control mucho más detallado de la producción y del rendimiento de los equipos. Gracias a esta digitalización, las tareas se realizan en menos tiempo y con mayor precisión, lo que permite al operario o responsable centrarse en resolver problemas reales de producción o en tareas de mayor valor añadido. Así se mejora no solo la eficiencia operativa, sino también la organización del trabajo en planta.

Al integrarse con Smartmon, toda la información introducida por el operario se centraliza en el sistema MES, lo que permite un análisis completo del proceso en tiempo real, de una forma más rápida y eficaz.

¿Qué ventajas podemos conseguir al digitalizar las máquinas antiguas?

La digitalización de máquinas antiguas no solo permite modernizar la planta sin necesidad de sustituir los equipos, sino que además aporta una serie de beneficios tangibles e inmediatos en múltiples áreas de la producción.

| VENTAJA | DETALLES |

| Mejora de la eficiencia operativa | Elimina tareas manuales, evita duplicados y ahorra tiempo en los procesos. La recogida de datos se automatiza, ayudando a reducir paradas y mejorar la productividad. Además, se evita tener que pasar datos del papel al ordenador, un proceso lento y propenso a errores en muchas fábricas. Al digitalizarlo, los datos se registran automáticamente, liberando tiempo para actividades más importantes, como analizar resultados o resolver problemas. |

| Control y trazabilidad en tiempo real | Visibilidad completa del proceso productivo. Siempre puedes saber qué está pasando en cada máquina, su estado, cuántas piezas ha fabricado y si ha tenido paradas o rechazos. Toda esta información se registra automáticamente, garantizando una trazabilidad precisa y sin errores causados por registros manuales o en papel. |

| Toma de decisiones basada en datos reales | Tener datos fiables en tiempo real ayuda a producción y mantenimiento a tomar mejores decisiones. Por ejemplo, analizando el OEE, pueden detectar pérdidas de rendimiento, cuellos de botella o problemas recurrentes que antes no se veían. Esto facilita mejorar continuamente de forma sostenible. |

| Ahorro económico | Digitalizar es una opción más rentable que comprar maquinaria nueva. Con una inversión baja, puedes modernizar máquinas antiguas, mantener su funcionamiento y alargar su vida útil. Además, se reduce el desperdicio, los errores y el tiempo sin producir, lo que genera ahorros. También se ahorra tiempo y dinero en tareas administrativas y en pasar datos manualmente. |

| Mejora del mantenimiento | Contar con datos detallados de cada máquina ayuda a mejorar el mantenimiento. Se pueden anticipar fallos analizando señales como ciclos lentos o vibraciones extrañas. Así, se pasa de un mantenimiento correctivo a uno preventivo o predictivo, reduciendo costos y paradas inesperadas. |

| Empoderamiento del operario | Las tablets, pantallas HMI y terminales digitales permiten al operario participar activamente en la producción. Puede registrar paros, mermas o incidencias sin usar papel. Esto aumenta su autonomía, facilita su trabajo y le permite enfocarse en tareas más importantes, mejorando también su satisfacción laboral. |

| Adaptación progresiva a la Industria 4.0 | Digitalizar máquinas antiguas permite avanzar hacia la Industria 4.0 sin grandes inversiones. Se puede empezar con una línea y luego escalar. Además, al integrar la información con el MES, se conecta fácilmente con otros sistemas como ERP, calidad o mantenimiento, creando una fábrica digital y más competitiva. |

Conclusión: Da el salto a la Industria 4.0 sin cambiar tus máquinas antiguas

Digitalizar tu fábrica no significa sustituir toda la maquinaria. Gracias a soluciones como Smartmon, es posible conectar y modernizar máquinas antiguas, permitiendo controlar la producción en tiempo real, mejorar la eficiencia y tomar decisiones basadas en datos reales.

Hoy en día, mantener procesos en papel o desconectados implica perder competitividad. En cambio, digitalizar tus máquinas antiguas te permite entrar de lleno en la Industria 4.0, sin necesidad de grandes inversiones ni complicaciones técnicas.

Si quieres saber cómo adaptar tu planta sin reemplazar tus equipos actuales, contacta con el equipo de Smartmon. Te ayudarán a encontrar la solución que mejor se adapte a tu entorno productivo y a transformar tus máquinas antiguas en una fuente de valor para tu empresa.